Sezione Didattica:

Guida fotografica per la realizzazione dei circuiti Stampati

La tecnica usata in questa guida fotografica è chiamata “Press n peel”.

Ancora oggi quando si ha necessita di realizzare un circuito stampato (PCB) sia per motivi professionali (ad esempio per prototipazione da parte di un professionista), che per uso hobbistico, (ad esempio da parte di uno studente), la tecnica del FAI-DA-TE è ancora quella più utilizzata. Questo concetto è convalidato dal fatto che sempre più spesso, numerosissime aziende immettono sul mercato nuove tecnologie per la realizzazione Home Made dei circuiti stampati. Esistono differenti tecniche, dalla costosissima fresatrice a controllo numerico per uso hobbistico meglio conosciute come (CNC), e, che senza dubbio da un risultato molto più professionale, alla tecnica dalla foto incisione, nonché quella del "Press n pell", che è quella che affronteremo in questo articolo, in quanto oltre ad essere molto economica, permette rispetto alla tecnica della fotoincisione di eliminare molti passaggi.

La realizzazione pratica fase per fase

Nella prima fase si stampa il master in bianco e nero esportandolo da eagle senza specchiare l’immagine:

successivamente lo passa su Paint (od altro programma di grafica) per aggiungere il nome e invertire i colori con l’apposito comando ctrl+i, le scritte ovviamente devono essere specchiate per leggerle dritte sul lato rame:

ora si può stampare il master, facendo due copie perché una delle due si usa per attaccare il foglio Press n peel e successivamente stamparlo con la fotocopiatrice in quanto per l’uso di questi fogli serve una stampante laser, non disponendo della stampante laser si può usare una fotocopiatrice con toner, attaccando il foglio sopra il disegno del master con del comune nastro adesivo facendolo aderire bene per non far inceppare la fotocopiatrice, il motivo di questo passaggio è che i fogli costano parecchio e quindi è bene cercare di sfruttarli il più possibile:

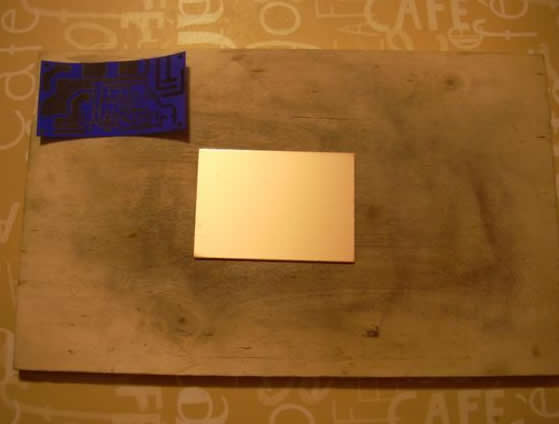

ora il master è pronto e si può preparare lo stampato, per far ciò molto semplicemente grattarlo con della paglietta da cucina e poi lo pulirlo bene con alcool:

a questo punto si passa a scaldare lo stampato con il ferro da stiro, posizionandolo sulla massima temperatura per 10 secondi e interponendo un pezzo di carta igienica o Scottex; sotto la basetta mettere una tavola di legno per non rovinare il piano di lavoro:

adesso abbiamo la basetta in temperatura ed il master ritagliato:

ora possiamo posizionare il foglio con il nostro master sulla basetta, per far ciò si parte da un angolo e si dispone il foglio cercando di non appoggiarlo di piatto per non far bolle d’aria che rovinerebbero il processo, se ciò ugualmente accade con un ago si buca il foglio pnp, ovviamente non sopra le piste:

ora lasciare il ferro da stiro immobile sopra il foglio per 4-5 minuti sempre alla massima temperatura e sempre con un pezzo di carta igienica o Scottex interposta tra i due, passato il tempo la basetta con il foglio attaccato è pronta:

si prende con delle pinze e la si mette sotto acqua fredda corrente:

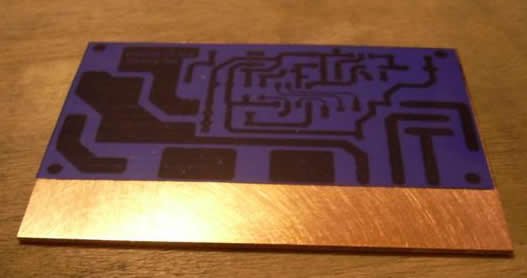

si prende un lembo del foglio pnp e sempre sotto l’acqua corrente con delicatezza si separano i due (per ovvi motivi qui la foto non si è potuta fare) siamo arrivati a questo punto:

accade che delle volte le piste molto spesse o nelle vicinanze di bolle d’aria non aderiscano bene nel trasferire il disegno sullo stampato come si vede dalle foto:

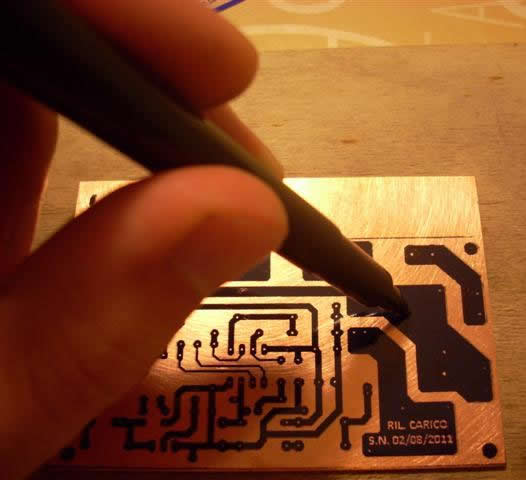

non c’è problema, con un pennarello indelebile a punta fine si ripassano i punti dove manca il colore, meglio farlo un paio di volte per sicurezza, per le piste sottili si fa la stessa cosa e se si sborda con il colore, basta togliere l’eccedenza con la punta di un taglierino; possiamo vedere i ritocchi in controluce:

ora mettiamo tutto in acido:

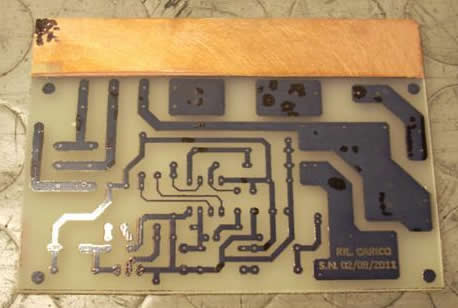

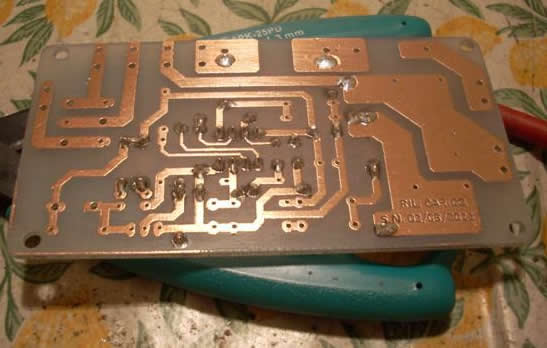

adesso la basetta è pronta:

passiamo alla foratura, con trapano a colonna:

in seguito alla foratura si formano delle bavette che renderebbero difficoltosa la saldatura dei componenti:

per questo si passa con carta vetrata fina lo stampato sopra e sotto:

passiamo al taglio con un seghetto da ferro:

ora la basetta è finita, grattiamo bene per rimuovere lo strato protettivo con la solita paglietta dell’inizio:

passiamo al montaggio dei componenti per avere la basetta finita:

speriamo sia tutto chiaro, e buon.....PCB !

articolo curato da stefano830_1